Nei giorni 12, 13, 19 e 20 novembre 2021 si è tenuto il ciclo di seminari online sulla EN 1090-2, la norma europea sui prodotti in acciaio per le costruzioni.

I relatori che si sono alternati nelle quattro giornate sono stati: ing. Adamini (CMM), ing. Agalbato (IGQ), ing. Cordova (CTA), dott. Favati (COLGOM), ing. Incrocci (IGQ), ing. Maiorana (CTA), ing. Morra (IIS), ing. Mutignani (CTA), ing. Pernice (AIZ), ing. Rossini (CEAS) e ing. Torricelli (CMB).

Il CTA ha già trattato la materia collaborando ad una guida, edita da UNICMI, riguardante la EN 1090-1, documento UX1090, ed ha successivamente edito il Quaderno del CTA n.3, incentrato su un’ampia descrizione della parte 2 della EN 1090, al quale rimandiamo per un approfondimento dei temi trattati ed al quale il ciclo di seminari si è ispirato.

Il CTA ha già trattato la materia collaborando ad una guida, edita da UNICMI, riguardante la EN 1090-1, documento UX1090, ed ha successivamente edito il Quaderno del CTA n.3, incentrato su un’ampia descrizione della parte 2 della EN 1090, al quale rimandiamo per un approfondimento dei temi trattati ed al quale il ciclo di seminari si è ispirato.

La norma è piuttosto vasta e tratta gli aspetti tecnici impattanti con la fabbricazione di componenti metallici per opere da costruzione.

Lo schema seguito nel webinar è stato quello classico per il tema, introducendo però nuovi contributi e rinnovando parte delle presentazioni, partendo dagli aspetti legislativi e di sistema (Maiorana) per poi passare ad alcune scelte progettuali riguardante la materia prima (Cordova).

A seguire si è entrati nel merito delle lavorazioni tipiche dei centri di trasformazione, dall’accettazione dei materiali in ingresso in officina, alla rintracciabilità e qualifiche di processo (Agalbato e Incrocci).

La scelta e verifica delle tolleranze di fabbricazione ha concluso la prima parte del seminario.

La seconda parte del webinar ha riguardato la durabilità delle opere in acciaio, con la protezione dalla corrosione mediante verniciatura (Favati) e mediante zincatura (Pernice).

Qui idealmente si è conclusa la parte di officina, dando quindi indicazioni per l’esecuzione in cantiere della saldatura, la bullonatura (Mutignani) con i relativi controlli dimensionali e non distruttivi (Morra).

Il corso è stato concluso con un intervento riguardante il ruolo della Direzione lavori (Rossini) e la gestione della documentazione in cantiere (Torricelli).

Vale qui la pena ripercorre i vari interventi riportando gli aspetti più significativi.

Normazione nazionale ed europea

Un primo aspetto da chiarire quando si fabbrica un prodotto in acciaio è definire in quale ambito si sta operando, ossia rispetto a quale norma di riferimento si deve operare.

Nell’ambito civile, si definisce prodotto da costruzione un componente che, inserito in un’opera di costruzione, svolge un ruolo rispetto alla resistenza meccanica e alla stabilità, cioè soddisfa i requisiti di base delle costruzioni.

Il Comitato di normazione ha ritenuto opportuno definire quando un prodotto rientra negli obblighi della EN 1090-1 mediante sottrazione rispetto tutto ciò che non vi è esplicitamente escluso. Ciò che rientra nella parte 1 della EN 1090 trova esecuzione mediante le procedure operative riportate nella parte 2 e comporta per il costruttore l’obbligo di accompagnamento della fornitura con una dichiarazione di prestazione (DoP) e una etichettatura CE. Nel redigere la dichiarazione di prestazione, il fabbricante si assume la responsabilità della conformità del prodotto da costruzione a tale prestazione dichiarata.

Il fabbricante ha titolo di emettere una dichiarazione di prestazione e di etichettare CE un prodotto, in base ad una specifica norma armonizzata inserita nell’apposita lista del Regolamento solo se autorizzato da un Ente terzo notificato a sua volta accreditato presso l’autorità notificante del singolo Paese membro.

Norme Europee

Il primo riferimento è il Regolamento UE 305/2011 che fissa le condizioni armonizzate per la commercializzazione dei prodotti da costruzione.

Norme Italiane

Il dispositivo di connessione fra legislazione comunitaria e nazionale relativamente ai prodotti da costruzione è il D.Lgs. 16.06.2017 n.106. In tale norma è richiamato il DPR 380/2001 riguardanti gli interventi in ambito edilizio. La parte tecnica è demandata, come noto, alle NTC ed è da rilevare come il DM 17.01.2018 specifichi l’obbligo di azione della EN 1090-2 anche se il componente non risulti rientrante nella EN 1090-1 ma purché assolva a funzione statica autonoma, pur non essendo ricompreso nel complesso strutturale.

Dalla progettazione all’esecuzione

È senza dubbio pertinente la definizione della EN 1090-2 quale eurocodice della fabbricazione di un’opera in acciaio. La stessa NTC, come detto, la considera una norma di buona pratica operativa per la realizzazione ed in montaggio.

I passaggi più significativi riguardano l’introduzione delle classi di esecuzione e la specifica di esecuzione. Con le prime il progettista assegna ad ogni componente una sorta di livello di importanza che mediante gradi di qualità crescenti indica gli elementi più significativi e degni di attenzione esecutiva nel complesso dell’opera. Da evidenziare come l’assegnazione di una sola classe di esecuzione all’opera intera, in caso di strutture articolate, possa essere riduttivo e poco efficace in termini sia tecnici che economici.

Con la seconda vengono invece specificate tutte le prescrizioni progettuali volte a determinare le condizioni tecniche di fornitura per l’approvvigionamento della materia prima. A tal riguardo è da segnalare come le NTC prescrivano per i centri di trasformazione, esclusivamente l’utilizzo di materia prima accompagnata da certificazione 3.1.

Con la seconda vengono invece specificate tutte le prescrizioni progettuali volte a determinare le condizioni tecniche di fornitura per l’approvvigionamento della materia prima. A tal riguardo è da segnalare come le NTC prescrivano per i centri di trasformazione, esclusivamente l’utilizzo di materia prima accompagnata da certificazione 3.1.

Appare utile per i committenti, assieme alla specifica di esecuzione, l’utilizzo di Capitolati Tecnici con ulteriori dettagli utili sia all’approvvigionamento che all’esecuzione della carpenteria metallica. A tal proposito ricordiamo che il CTA ha edito il Quaderno n. 4 che contiene il testo, commentato, di un Capitolato Tecnico di riferimento, sviluppato a partire dalle prescrizioni delle NTC2018 e dai contenuti della EN 1090-2, ed impiegabile in qualsiasi commessa di fornitura di carpenteria metallica.

Tra i requisiti della materia prima risultano di primaria importanza la scelta del grado dell’acciaio, requisiti opzionali in caso di pericolo di strappo lamellare e la scelta della chimica in base alla zincabilità.

Spettano sempre al progettista le indicazioni riguardanti le tolleranze dimensionali, suddivise in essenziali, funzionali e speciali. L’annesso B alla EN 1090-2 fornisce una serie piuttosto ricca di prospetti con dettagli con limiti di ammissibilità.

Bulloneria

La bulloneria strutturale è regolata dalla EN 1090-2 che consente l’uso di bulloni non precaricati per unioni a taglio (UNI EN 15048) e di bulloni da precarico (UNI EN 14399) per le unioni ad attrito, per giunti anche a taglio nei quali non si vuole però il distacco dei piatti collegati, per giunti sismici, con inversione degli sforzi, soggetti a fatica. Nel webinar si è accennato anche a bulloni speciali (injection bolts) e a rondelle a indicazione di carico (DTI). Il serraggio dei bulloni è argomento di grande importanza, nonché i controlli relativi al serraggio stesso. Lo stesso dicasi per i giochi foro-bullone e i coefficienti di attrito da raggiungere nelle superfici a contatto collegate con bulloni precaricati. Si è accennato anche ai giunti ad attrito con superfici zincate, attualmente in fase di ricerca, e infine ai dispositivi anti svitamento. Un approfondimento dei temi della bulloneria strutturale si trova nel Quaderno del CTA n. 2.

La bulloneria strutturale è regolata dalla EN 1090-2 che consente l’uso di bulloni non precaricati per unioni a taglio (UNI EN 15048) e di bulloni da precarico (UNI EN 14399) per le unioni ad attrito, per giunti anche a taglio nei quali non si vuole però il distacco dei piatti collegati, per giunti sismici, con inversione degli sforzi, soggetti a fatica. Nel webinar si è accennato anche a bulloni speciali (injection bolts) e a rondelle a indicazione di carico (DTI). Il serraggio dei bulloni è argomento di grande importanza, nonché i controlli relativi al serraggio stesso. Lo stesso dicasi per i giochi foro-bullone e i coefficienti di attrito da raggiungere nelle superfici a contatto collegate con bulloni precaricati. Si è accennato anche ai giunti ad attrito con superfici zincate, attualmente in fase di ricerca, e infine ai dispositivi anti svitamento. Un approfondimento dei temi della bulloneria strutturale si trova nel Quaderno del CTA n. 2.

Trattamenti di protezione

I sistemi di protezione sono sostanzialmente i seguenti:

I sistemi di protezione sono sostanzialmente i seguenti:

- zincatura a caldo

- verniciatura

- sistemi duplex, zincatura e successiva verniciatura

Anche qui, come in precedenza, si tratta di indicazioni che spettano al progettista, in base a valutazioni in merito alla durabilità attesa.

Verniciatura

La verniciatura è un valido mezzo per proteggere le strutture in acciaio dalla corrosione e quindi garantirne la giusta durabilità. Di essa si tratta abbastanza estesamente nella EN 1090-2 che fa riferimento, per ogni aspetto del processo di verniciatura, alla norma UNI EN ISO 12944.

Nel webinar si è sottolineato come la scelta di un idoneo ciclo di verniciatura, in funzione della corrosività dell’ambiente nel quale la struttura è collocata, è compito del progettista. Tale scelta richiede l’impiego di adeguati dettagli costruttivi, della valutazione della corrosività dell’ambiente in cui la struttura sarà inserita, della durata del ciclo scelto e del grado di eliminazione dei difetti di lavorazione dalle superfici del materiale da verniciare. La stessa EN 1090 dà indicazioni, rispetto all’ambiente di servizio, sul grado di preparazione delle superfici e dei dettagli (ISO 8501-3). In questa scelta il progettista è guidato dalla norma sopra citata. Cicli di verniciatura adatti a diverse categorie ambientali sono riportati nel Quaderno del CTA n. 4. Un approfondimento sui temi della protezione dalla corrosione e della durabilità si trova nel Quaderno del CTA n. 1. Si è poi illustrato nel dettaglio i vari tipi di vernici disponibili sul mercato e si sono mostrati diversi esempi di scelta di ciclo di verniciatura con particolare riferimento al complesso tema della riverniciatura di strutture esistenti.

Zincatura

Noto processo con il quale si realizza la protezione catodica dell’acciaio, la reazione Zn-Fe avviene a 440°C in pochi minuti di immersione. L’efficacia protettiva del rivestimento di zinco è assicurata da un processo dissolutivo molto lento degli strati di leghe coesi alla superficie di acciaio.

Sono assicurati i seguenti effetti benefici ai fini della durabilità: effetto barriera, sigillante e protezione catodica.

Le norme di riferimento sono la ISO 1461, specificazioni e metodi prova, e la ISO 14713.

Da segnalare due aspetti. Il primo inerente alla possibile formazione di aree grigie più chiare o più scure o disomogeneità superficiali che non devono essere causa di scarto. Allo stesso modo, macchie dovute a conservazione in ambiente umido, non devono essere causa di scarto, a condizione che lo spessore del rivestimento rimanga maggiore del valore minimo specificato dalle norme. Invece, non devono essere ammessi residui di flusso, grumi e ceneri di zinco quando possono influenzare l’uso a cui è destinato l’articolo zincato per immersione a caldo, o i suoi requisiti per la resistenza alla corrosione. Molto importante lo spessore del rivestimento, per il quale ne risulta in proporzione la lunghezza del periodo di protezione contro la corrosione. Nel caso di condizioni estremamente aggressive e durata di servizio richiesta eccezionalmente lunga, possono essere richiesti rivestimenti con spessori maggiori di quelli specificati.

In caso di necessità di interventi di riparazione, le aree complessive non rivestite, da riparare da parte dello zincatore, non devono essere maggiori dello 0,5% dell’area di superficie totale di un componente. Ciascuna area non rivestita da riparare non deve essere maggiore di 10 cm2 e lo spessore del rivestimento per la riparazione sulle aree scoperte deve essere maggiore di almeno 100 mm a meno di situazioni particolari.

Direzione lavori

Particolare attenzione è stata posta alla qualificazione ed identificazione dei prodotti da costruzione. È stato ribadito, in particolare, come l’acciaio si configuri materiale sicuro in quanto la qualità e la tracciabilità del prodotto vengono garantiti dalle normative su tutta la filiera di produzione e di messa in opera.

La tracciabilità dipende dalla classe di esecuzione, e per le due classi più elevate, i prodotti costituenti devono essere tracciabili in tutti i passaggi, dalla ricezione fino all’incorporazione nelle opere.

I controlli di accettazione in cantiere, da eseguirsi presso un laboratorio di cui all’art.59 del DPR n.380/2001, sono obbligatori per tutte le forniture di elementi e/o prodotti, qualunque sia la loro provenienza e la tipologia di qualificazione.

Il prelievo dei campioni va eseguito alla presenza del Direttore dei Lavori o di un tecnico di sua fiducia.

I controlli richiesti riguardano:

- elementi in carpenteria metallica;

- lamiere grecate e profili formati a freddo;

- bulloni e chiodi;

- giunzioni meccaniche.

Ai fini della rintracciabilità dei prodotti, il costruttore deve assicurare la conservazione della medesima documentazione, unitamente a marcature o etichette di riconoscimento, fino al completamento delle operazioni di collaudo statico.

I produttori ed i successivi intermediari devono assicurare una corretta archiviazione della documentazione d’accompagnamento dei materiali garantendone la disponibilità per almeno 10 anni.

Documentazione in cantiere

Il primo passo è quello di concordare un piano di controllo, sia in officina che in cantiere. Il piano di controllo è inserito nel più ampio piano di commessa. Non trattando qui aspetti economici, si ci riferirà a quelli tecnici. L’esecuzione passa attraverso la qualifica del fornitore, mediante la quale si verifica il possesso da parte del subappaltatore di requisiti in ordine alle certificazioni in essere.

Si passa quindi alla documentazione di accompagnamento alla fornitura in ingresso, marcata CE o non marcata CE. In entrambi i casi va prestata cura al collegamento del numero e data dei DDT con detti documenti.

La NTC riporta al direttore dei lavori la responsabilità dei controlli distruttivi da effettuarsi mediante prelievi sulla materia prima utilizzata dal fabbricante. Questo si applica, oltre che a lamiere e profilati, anche alla bulloneria strutturale. Altra fase significativa è la verifica rispetto le giunzioni di cantiere. Mentre per il centro di trasformazione, le operazioni sono sotto la responsabilità del direttore di stabilimento, in cantiere è il direttore lavori che sovraintende le saldature e bullonature e relativi controlli non distruttivi.

Anche la verniciatura, o ritocchi, devono essere oggetto d’indagine. È opportuno che tutti i passaggi siano verbalizzati e descritti da procedure operative. In tal senso è importante individuare metodi e percentuali di controllo.

Il giudizio degli iscritti al webinar

Il ciclo di webinar ha avuto un buon successo sia in termini di partecipazione che di gradimento, il che conferma l’interesse per i problemi realizzativi delle strutture in acciaio da parte dei progettisti.

Il ciclo di webinar ha avuto un buon successo sia in termini di partecipazione che di gradimento, il che conferma l’interesse per i problemi realizzativi delle strutture in acciaio da parte dei progettisti.

Gli iscritti hanno reputato utili i contenuti per la propria formazione professionale, e buono il grado di approfondimento degli argomenti e la competenza dei relatori.

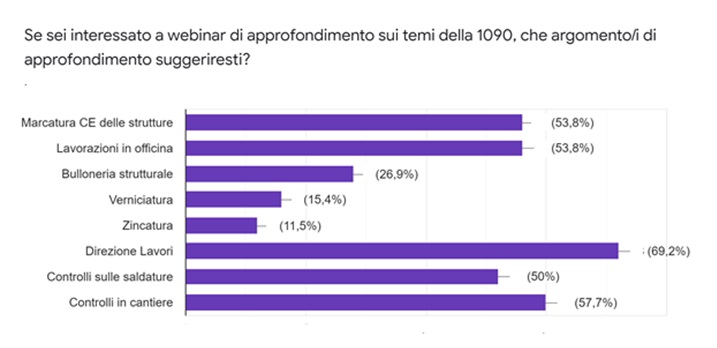

Gli iscritti hanno palesato il desiderio di approfondimento dei temi trattati nel ciclo di webinar. Gli argomenti giudicati più utili da approfondire sono risultati la direzione lavori, in controlli sulle saldature e in cantiere, la marcatura CE e le lavorazioni d’officina.

Il CTA è impegnato in un vasto e articolato programma di aggiornamento professionale mediante seminari/webinar, supportati anche dalla pubblicazione di Quaderni tecnici, di Note tecniche e di articoli sulla rivista Costruzioni Metalliche.

Il successo e l’interesse per questo webinar sulla EN 1090-2 ci spinge a prevederne la replica nel corso del 2022, e l’approfondimento mirato dei temi di maggiore interesse.

(A cura di Benedetto Cordova e Emanuele Maiorana)