Si è svolto al Politecnico di Milano il giorno 6 febbraio 2019 il convegno: “La fatica nei materiali strutturali”, organizzato dalla Commissione Strutture dell’Ordine degli Ingegneri di Milano in collaborazione con ATE (Associazione Tecnologi per l’Edilizia), e CTA (Collegio dei Tecnici dell’Acciaio) , con il supporto del Dipartimento di Meccanica del Politecnico di Milano.

I lavori sono stati introdotti dall’ing. Riccardo De Col, presidente ATE e segretario CTA, che ha sottolineato come la fatica dei materiali sia stata a volte causa di cedimenti strutturali dalle conseguenze catastrofiche, come ad esempio il disastroso incendio avvenuto alla stazione ferroviaria di Viareggio il 29 giugno 2009, causato dalla fuoriuscita di gas da un vagone cisterna, in seguito al deragliamento del treno al quale il vagone apparteneva, a sua volta causato dalla rottura per fatica di un assale, e altri recenti disastri. E’ seguita una panoramica delle principali tipologie di fenomeni di fatica nei materiali: a parte la fatica negli assali ferroviari, nota sin dalla prima metà del secolo XIX, fenomeni di fatica possono manifestarsi in strutture soggette a carichi variabili (ponti ferroviari, vie di corsa di carroponti), o soggette alle forzanti di macchine vibranti (magli, vibrovagli, mulini) o soggette ad azioni del vento (torri eoliche, antenne). Fenomeni di fatica possono manifestarsi in fissaggi strutturali soggetti a carichi ciclici, mentre problemi di fatica oligociclica possono manifestarsi in strutture soggette a sismi di forte intensità. Nonostante la delicatezza del fenomeno fatica, esso è abbastanza trascurato dai seminari tecnici e corsi di aggiornamento professionale che si svolgono nel nostro Paese. Da qui l’esigenza di un convegno come quello del quale scriviamo, che si è avvalso dei contributi di ATE, di CTA, del Dipartimento di Meccanica del Politecnico di Milano, dell’IIS – Istituto Italiano della Saldatura, e della Saipem.

I lavori sono stati introdotti dall’ing. Riccardo De Col, presidente ATE e segretario CTA, che ha sottolineato come la fatica dei materiali sia stata a volte causa di cedimenti strutturali dalle conseguenze catastrofiche, come ad esempio il disastroso incendio avvenuto alla stazione ferroviaria di Viareggio il 29 giugno 2009, causato dalla fuoriuscita di gas da un vagone cisterna, in seguito al deragliamento del treno al quale il vagone apparteneva, a sua volta causato dalla rottura per fatica di un assale, e altri recenti disastri. E’ seguita una panoramica delle principali tipologie di fenomeni di fatica nei materiali: a parte la fatica negli assali ferroviari, nota sin dalla prima metà del secolo XIX, fenomeni di fatica possono manifestarsi in strutture soggette a carichi variabili (ponti ferroviari, vie di corsa di carroponti), o soggette alle forzanti di macchine vibranti (magli, vibrovagli, mulini) o soggette ad azioni del vento (torri eoliche, antenne). Fenomeni di fatica possono manifestarsi in fissaggi strutturali soggetti a carichi ciclici, mentre problemi di fatica oligociclica possono manifestarsi in strutture soggette a sismi di forte intensità. Nonostante la delicatezza del fenomeno fatica, esso è abbastanza trascurato dai seminari tecnici e corsi di aggiornamento professionale che si svolgono nel nostro Paese. Da qui l’esigenza di un convegno come quello del quale scriviamo, che si è avvalso dei contributi di ATE, di CTA, del Dipartimento di Meccanica del Politecnico di Milano, dell’IIS – Istituto Italiano della Saldatura, e della Saipem.

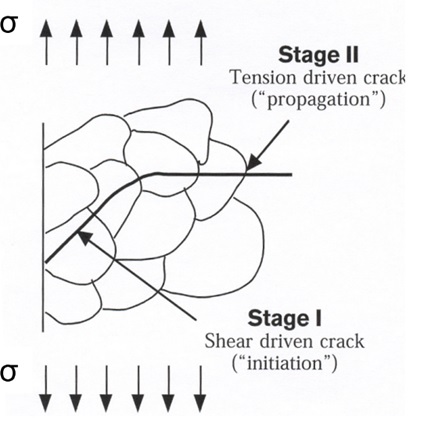

Il primo intervento è stato svolto dalla professoressa Chiara Colombo, che ha presentato una memoria redatta con i proff. Laura Vergani e Mario Guagliano del Dipartimento di Meccanica del Politecnico di Milano. Nell’introduzione generale al fenomeno della fatica nei materiali di strutture e componenti meccanici, è stato sottolineato come il fenomeno dipenda dalla formazione di micro cricche che, in certe condizioni di variabilità ciclica delle sollecitazioni, possono estendersi anche in zone della struttura non visibili, fino al collasso quasi sempre con rotture improvvise e carichi ben al di sotto di quelli normali di esercizio. Statisticamente le rotture per fatica sono così suddivise:

Il primo intervento è stato svolto dalla professoressa Chiara Colombo, che ha presentato una memoria redatta con i proff. Laura Vergani e Mario Guagliano del Dipartimento di Meccanica del Politecnico di Milano. Nell’introduzione generale al fenomeno della fatica nei materiali di strutture e componenti meccanici, è stato sottolineato come il fenomeno dipenda dalla formazione di micro cricche che, in certe condizioni di variabilità ciclica delle sollecitazioni, possono estendersi anche in zone della struttura non visibili, fino al collasso quasi sempre con rotture improvvise e carichi ben al di sotto di quelli normali di esercizio. Statisticamente le rotture per fatica sono così suddivise:

~ 55% fatica ad alto numero di cicli (HCF)

~ 10% fatica oligociclica (LCF)

~ 10% altri tipi di fatica (RCF, CF)

~ 15% rotture statiche

~ 10% altri tipi di rottura

Il danneggiamento a fatica si esplica secondo 3 ben distinte fasi:

Il danneggiamento a fatica si esplica secondo 3 ben distinte fasi:

- Nucleazione della cricca (in superficie o in corrispondenza di difetti);

- Propagazione cricche corte e lunghe;

- Rottura di schianto.

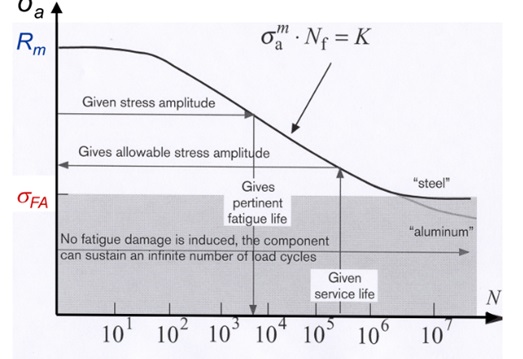

Ai fini di una valutazione quantitativa degli effetti indotti dal fenomeno, il ciclo di fatica può essere schematizzato definendo una serie di grandezze che permettono di definire il limite di resistenza a fatica al variare del numero dei cicli di carico e delle variazioni tensionali delle stesse (curve di Wöhler).

Ogni materiale deve essere quindi sottoposto a prove standard che ne permettono la caratterizzazione a fatica.

Nel fenomeno influiscono anche altri parametri quali:

- Effetto della finitura superficiale

- Effetto dimensionale

- Effetto di intaglio

Analizzando sperimentalmente elementi strutturali si può così pervenire alle classiche curve S-N.

L’ing. Federico Baiardo di IIS è stato quindi l’autore di un altro interessante intervento dal titolo: “Esperienze di fabbricazione, monitoraggio e manutenzione nelle strutture saldate”. Il relatore ha sottolineato il fatto che la concentrazione degli sforzi sicuramente favorisce la formazione di cricche e quindi di fenomeni di fatica e come le saldature siano un punto critico. Pertanto ha una grande importanza la scelta di dettagli costruttivi che riducano tali concentrazioni, di tecniche di saldatura opportune (ad esempio l’impiego di talloni di estremità e la rimozione dei supporti metallici a rovescio) e di modalità di rimozione dei difetti. Tutto ciò è stato documentato attraverso una nutrita serie di case history (gru edile, torre eolica, viadotto autostradale a lastra ortotropa, via di corsa di carroponte di impianto siderurgico, vibrovaglio, strutture di sostegno di cartelloni stradali).

L’ing. Federico Baiardo di IIS è stato quindi l’autore di un altro interessante intervento dal titolo: “Esperienze di fabbricazione, monitoraggio e manutenzione nelle strutture saldate”. Il relatore ha sottolineato il fatto che la concentrazione degli sforzi sicuramente favorisce la formazione di cricche e quindi di fenomeni di fatica e come le saldature siano un punto critico. Pertanto ha una grande importanza la scelta di dettagli costruttivi che riducano tali concentrazioni, di tecniche di saldatura opportune (ad esempio l’impiego di talloni di estremità e la rimozione dei supporti metallici a rovescio) e di modalità di rimozione dei difetti. Tutto ciò è stato documentato attraverso una nutrita serie di case history (gru edile, torre eolica, viadotto autostradale a lastra ortotropa, via di corsa di carroponte di impianto siderurgico, vibrovaglio, strutture di sostegno di cartelloni stradali).

Il prof. Alberto Castellani del Politecnico di Milano ha poi parlato della fatica oligociclica che interessa i giunti (soprattutto le connessioni a momento trave-colonna) delle strutture soggette a sismi di forte intensità, dove si manifestano pochi cicli di carico ma ad altissimo livello di sforzo. Come hanno mostrato prove sperimentali sul fenomeno svolte a Milano ed a Liegi nel finire degli anni ’90, dopo il terremoto di Northridge del 1994 in California, alcune valutazioni del comportamento a fatica di dettagli strutturali che sono riportati nelle tabelle dell’Eurocodice 3 parte 1-9, sono risultate poco cautelative se pensate nel campo della fatica oligociclica. Purtroppo queste considerazioni sperimentali non sono sfociate, ad oggi in Europa, in prescrizioni normative particolari per la fatica oligociclica.

L’ultimo intervento è stato affidato all’Ing. Paolo Minola di Saipem, il quale ha illustrato le problematiche associate alle possibili rotture per fatica di tubazioni negli impianti industriali OIL&GAS e le soluzioni individuate. In questo ambito, le condizioni fluido-dinamiche con i fenomeni di FIV (Flow Induced Vibration) e AIV (Acoustic Induced Vibration) costituiscono una sorgente di sollecitazioni notevole. L’elevata criticità dei fenomeni di fatica indotti è dovuta alle possibili rotture, per lo più localizzate nei punti di discontinuità, che possono causare la fuoriuscita di fluidi infiammabili o tossici con gravi conseguenze sulla sicurezza. La capitalizzazione delle esperienze in campo e l’analisi in dettaglio della fenomenologia hanno portato all’implementazione di soluzioni tecnologiche innovative e alla definizione di opportune regole progettuali volte a garantire la sicurezza dei circuiti.

L’ultimo intervento è stato affidato all’Ing. Paolo Minola di Saipem, il quale ha illustrato le problematiche associate alle possibili rotture per fatica di tubazioni negli impianti industriali OIL&GAS e le soluzioni individuate. In questo ambito, le condizioni fluido-dinamiche con i fenomeni di FIV (Flow Induced Vibration) e AIV (Acoustic Induced Vibration) costituiscono una sorgente di sollecitazioni notevole. L’elevata criticità dei fenomeni di fatica indotti è dovuta alle possibili rotture, per lo più localizzate nei punti di discontinuità, che possono causare la fuoriuscita di fluidi infiammabili o tossici con gravi conseguenze sulla sicurezza. La capitalizzazione delle esperienze in campo e l’analisi in dettaglio della fenomenologia hanno portato all’implementazione di soluzioni tecnologiche innovative e alla definizione di opportune regole progettuali volte a garantire la sicurezza dei circuiti.

FIV (Flow Induced Vibration): il fenomeno contempla una vasta gamma di meccanismi di sollecitazione dinamica, riconducibili a stati di turbolenza correlati all’energia cinetica del fluido convogliato,che può causare, principalmente, l’insorgenza di vortici localizzati. Le forzanti si collocano in un range di frequenze basse, tipicamente inferiore ai 100 Hz ed inducono vibrazioni secondo i modi flessionali delle tubazioni. AIV (Acoustic Induced Vibration): fatica per vibrazioni acustiche, fenomeno che genera vibrazioni locali delle tubazioni (con modificazione della forma trasversale della sezione o con onde di deformazione locale che si propagano longitudinalmente) ad alta frequenza (da 100 sino a diverse centinaia di Hz) e che sono indotte da apparecchiature per la riduzione della pressione.

Le ciclicità delle sollecitazioni determinano possibili rotture per fatica nel caso in cui l’energia meccanica disponibile è rilevante e sono localizzate nei cordoni di saldatura, negli innesti di tubazioni secondarie, etc. E’ stata presentata un’ampia panoramica di casi reali riscontrati su impianti in produzione, con i relativi interventi volti a risolvere le problematiche associate. Le soluzioni adottate sono caratterizzate da contenuti tecnologici definiti caso per caso e si classificano in base all’intervento necessario: eliminare gli stati di turbolenza fluido-dinamica o migliorare la risposta strutturale del sistema coinvolto. Tra gli esempi esposti si evidenzia l’inserimento di rompi-vortici elicoidali su un iniettore; la progettazione ad hoc del cestello di una valvola per ottimizzare la fluido-dinamica interna; l’applicazione di supporti su tubazioni con una duplice funzione statica e dinamica, caratterizzati da capacità dissipative dell’energia in gioco. Con un sistema di regole di progettazione opportune quali l’utilizzo di profilati chiusi, l’eliminazione di gap nei supporti, la realizzazione di saldature controllate in officina e il pre-assemblaggio delle unioni imbullonate, si preservano le condizioni di sicurezza del circuito impiantistico.